廠區綠色管理

能源管理機制

為確保節能目標的順利達成,仁寶建立了嚴密的管理機制,並引入各種技術工具來提升管理效率。

- 能源審計與監控:每年定期進行能源審計,並針對審計結果提出優化建議。通過專業的能源顧問團隊,對現有設備和製程進行效能評估,並提出改進方案。

- 員工與供應鏈協作:仁寶將節能目標納入全員的績效考核中,定期舉行節能培訓,確保員工了解節能措施並積極參與。此外,仁寶也與供應商合作,共同設計減少碳足跡的製程。

- 技術創新與設備升級:仁寶不斷投資於節能技術與設備升級,並推動綠色技術的應用來減少能耗。

o 昆山廠區改造空壓系統: 每年節約28.31萬度的用電量,减少了182.63 tCO2e的排放量。

o 平鎮廠區投資節能設備金額共計新台幣3,390千元: 用於設置空調能源監控設備平台及變頻器設備,以協助節電和減碳效益。預計每年可節省電力使用316,542度,並減少碳排放 159 tCO2e /年。

1. 能源管理:投入新台幣2,130千元設置空調能源監控設備平台,安裝多組數位電表、溫度計和流量計等設備。此措施預計每年可減少電力使用199,740度,減少碳排放101 tCO2e /年。

2. 新增節能設備:投入新台幣1,260千元安裝迴焊爐排風系統變頻控制器及SMT製程排風系統變頻控制器等設備。此措施預計每年可節省電力使用116,802度,減少碳排放58 tCO2e /年。

2024年節能成果

根據2024年的執行成果,仁寶在能源管理方面取得了顯著的進展:

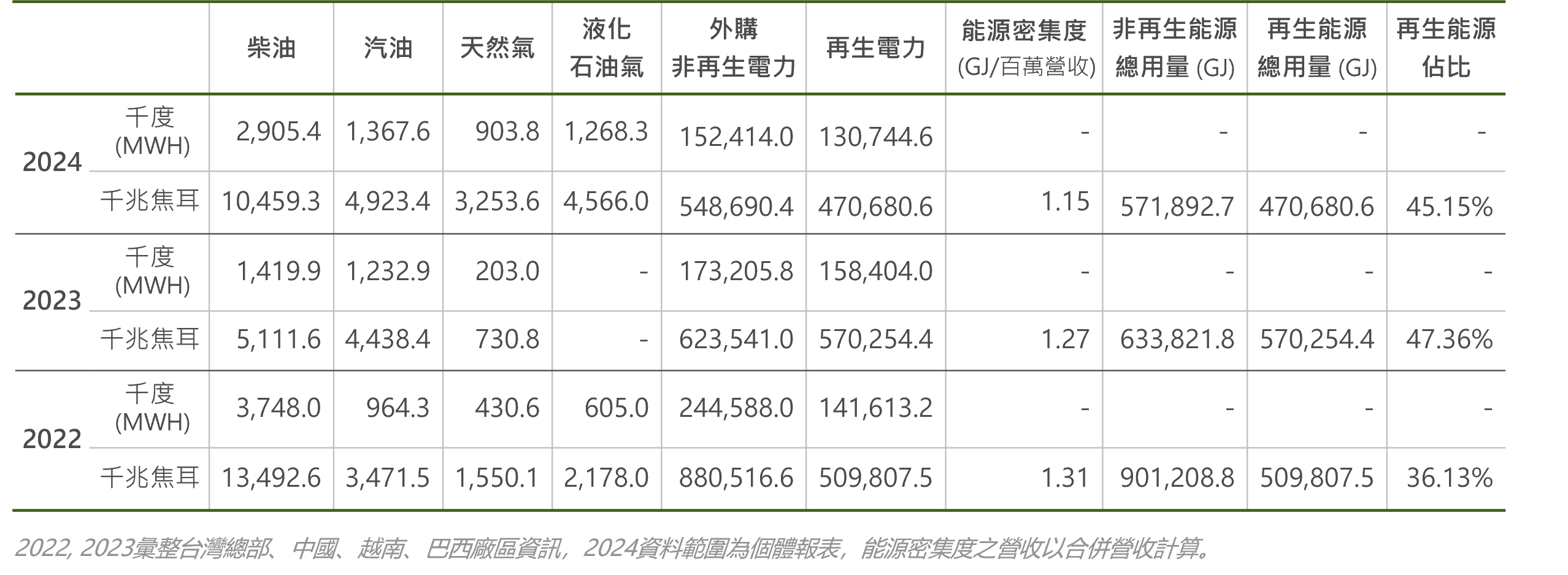

- 能源密集度減少:仁寶2024年成功達成能源密集度1.15GJ/百萬營收,較2023年的1.27GJ/百萬營收減少了近9.8%。這表明仁寶在提高能源使用效率方面取得了顯著的成效。

- 再生能源使用:2024年仁寶的再生能源使用比例達45.15%,接近預定目標,並大幅降低了對非再生能源的依賴。

- 能源消耗總量:2024年仁寶的非再生能源總消耗量為571,892.7GJ,而再生能源總消耗量為470,680.6GJ,成功實現了資源使用的結構調整。

節能生產

仁寶通過設定清晰的節能目標、實施嚴密的管理機制及定期追蹤目標的實施情況,已在2024年取得了顯著的節能成果。未來仁寶將繼續專注於提升再生能源的使用比例,優化能源密集度,並推動技術創新,為全球可持續發展貢獻力量。

仁寶持續落實節能治理與資源效率最佳化,並取得地方政府肯定。2024年,位於中國的仁寶資訊與仁寶訊息兩廠區成功獲得「蘇州市綠色工廠」認證,該認證由蘇州市工信局主導,依據能源效率、清潔生產、污染防治、資源循環與資訊管理等指標進行綜合評估。仁寶昆山廠通過系統化節能方案、智慧能管平台建置與製程優化等具體成果,展現集團在區域節能減碳上的行動成效,亦為推動在地綠色製造樹立示範標竿。

節水生產

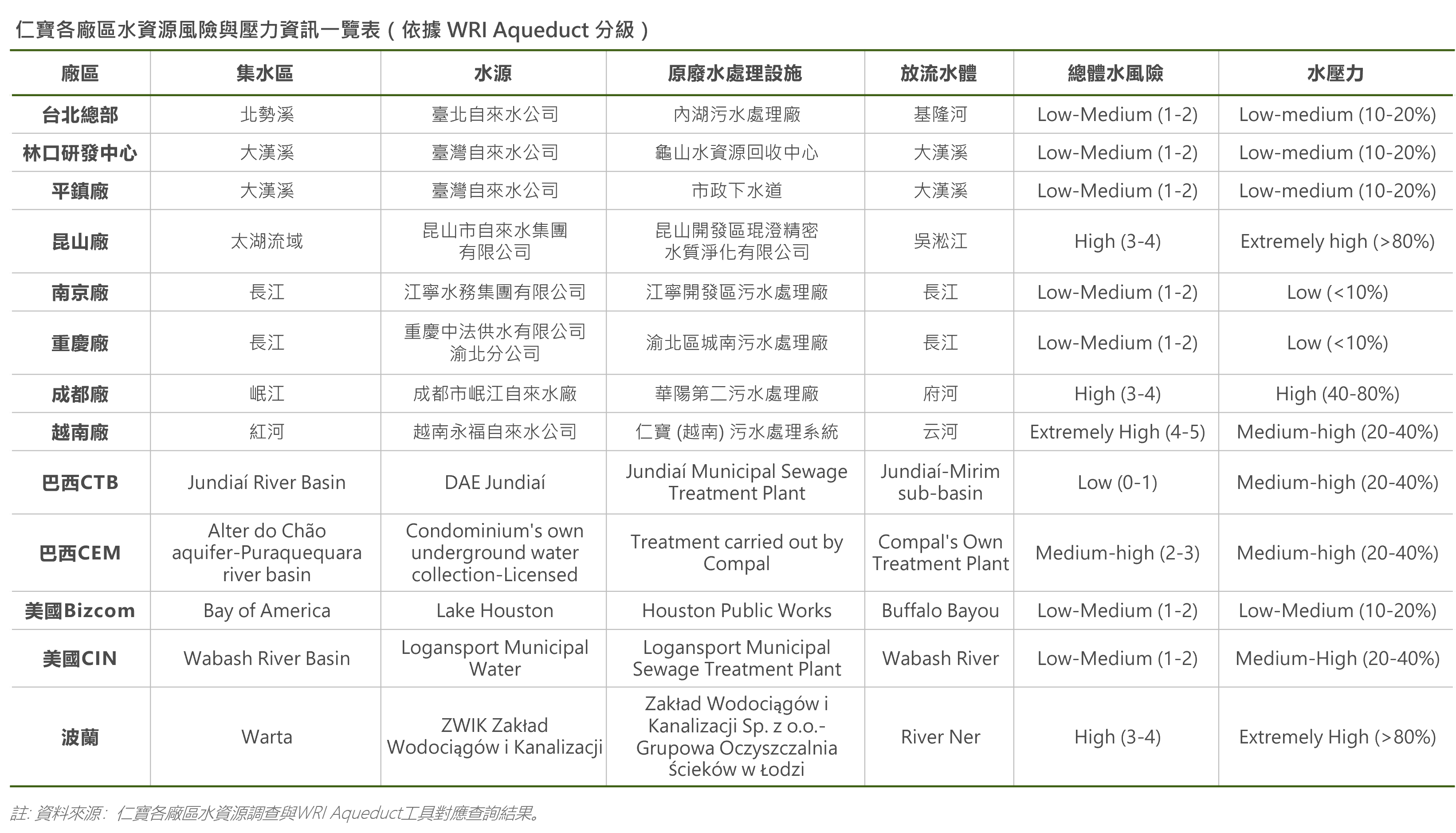

仁寶持續強化水資源管理,將水資源視為氣候變遷下的重要議題之一。為確保營運韌性與永續用水,持續導入WRI Aqueduct水風險評估工具,針對全球主要營運據點進行評估,識別出水壓力高或缺水潛勢區域,並據以調整水資源調度與風險因應策略。評估結果作為節水管理、設備投資與工程優先順序的重要依據,亦納入氣候情境分析範疇中。

節水目標與行動

仁寶訂定年度用水強度管理目標,設定各據點。每年用水強度較前一年降低至少1%,並透過設備汰換、加裝節水設施及行為節水等方式推動各據點落實目標。仁寶尚未使用再生水,水源主要為市政供水,僅巴西廠因當地基礎設施限制採用地下井水作為生活用水,並依規定申報與監測。

用水量與趨勢

2024年仁寶總用水量為1,597.4百萬公升,相較2023年減少約22.76%,主要因各廠區推動節水與設備更新帶動用水量大幅下降,顯示節水專案已展現成效。仁寶將持續透過設備更新、製程優化與行為節水等方式,穩健推進年度節水強度目標,並評估導入水資源回收技術與中水再利用方案,以提升水資源使用效率並因應潛在區域水風險。

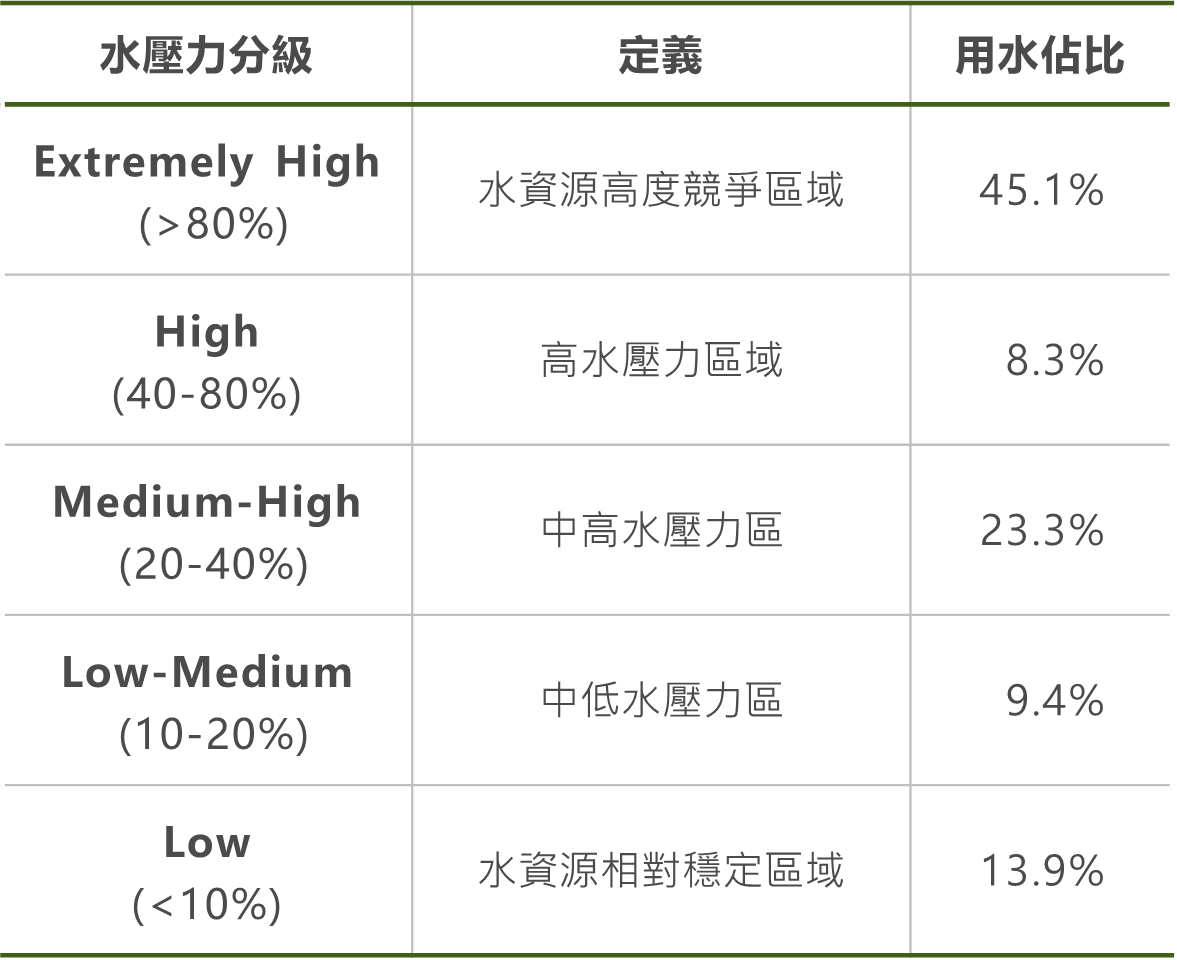

仁寶於不同水壓力級別之用水情形

仁寶參考WRI Aqueduct工具所提供之水風險區劃,將各廠區依據所在地之總體水壓力進行分類,以了解水資源風險對營運之影響程度。2024年度總用水量中,來自不同水壓力區的占比如下。

此分析有助於仁寶依據區域水風險程度,調整水源調度、儲備方案與節水管理強度,提升對極端氣候事件之韌性。

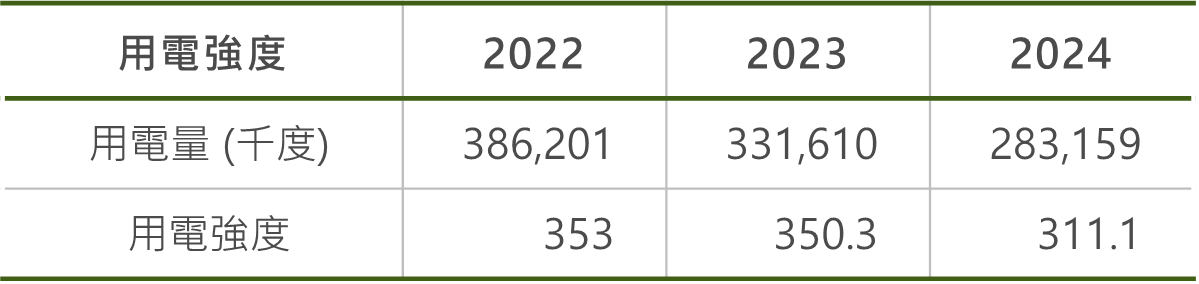

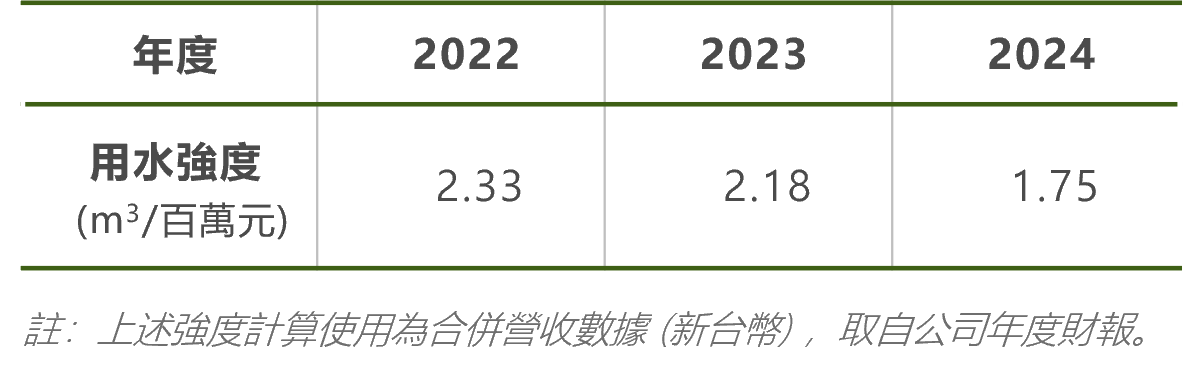

用水強度追蹤

仁寶以「每百萬元產值耗水量 (立方公尺/百萬元) 」作為用水強度指標,作為節水成效與營運效率的整合觀察工具。根據近三年統計,仁寶整體用水強度呈現穩定下降趨勢。

2024年整體用水強度較2022年下降24.7%,顯示節水行動與營運效率雙向進展。

排水管理與法規遵循

仁寶各營運據點所產生之排放水皆排入地方政府系統妥善處理後,並排入地表水體 (如河川、排水溝渠) ,無直接排入地下水或海洋。排放水主要來自生活污水及清潔用水,仁寶各據點依當地環保法規進行設施設計與操作,並定期進行水質監測。

2024年度全體廠區之放流水皆符合所在地法規規範之排放標準,無違規事件。檢測項目包含生化需氧量 (BOD) 、懸浮固體 (SS) 、酸鹼值 (pH) 、氨氮 (NH₃-N) 等。

此外,巴西據點因當地基礎設施限制,生活用水取自地下井水,其排水亦經處理後排放至地表水體。仁寶已建立跨部門營運與永續單位共同監督制度,確保各地操作符合當地環保法規與仁寶內部之環境標準。

仁寶將持續強化排水處理設施效能,並評估導入水回收技術與低排放設計原則,以進一步降低對水資源與生態環境的衝擊。

為響應聯合國永續發展目標 (SDG 6) 中「WASH」指標 (Water, Sanitation and Hygiene) 之精神,仁寶於各據點提供安全、乾淨、可負擔且穩定的用水與衛生設施,包含設置供應乾淨飲用水之設備、通風完善的廁所、無障礙洗手設備與手部衛生指引。台北總部全面採用具環保標章的洗手乳,其成分易於生物分解,進一步減少生活污水對流域生態的潛在影響。

越南廠位處極高水風險地區,預計設置雨水收集系統作為植栽澆灌用水,並設置緊急應變池,以防暴雨造成逕流壓力過高而導致下游洪災風險。仁寶亦於廠區導入逆滲透廢水回收系統,將其再利用於冷卻水塔與沖廁用途,提升生活用水與製程用水效率,實踐節水與潔水再利用的WASH目標。

空氣污染及PFCs管理

仁寶的主要廢氣排放源來自於產線擦拭及設備保養所使用的有機溶劑所產生的有機揮發物質 (Volatile Organic Compounds, VOCs) ,以及焊錫工序中少量的含錫煙塵。雖然仁寶所屬產業並非高污染排放類別,氮氧化物 (Nitrogen Oxides, Nox) 、硫氧化物 (Sulfur Oxides, Sox) 及其他有害氣體排放量有限,但公司仍秉持對環境負責的態度,積極自源頭推動空氣污染防制與減量措施。在源頭控管方面,仁寶於有機溶劑領料端實施領料管制,有效控管使用量並減少不必要的揮發。末端處理部分,中國與越南廠區皆配備活性碳吸附裝置,以去除排煙管道中之VOCs,降低外排濃度。

自2021年起,仁寶逐步推動VOC排放量的系統化盤查與減量管理,並自2024年起擴大納入越南及其他據點之排放資訊,建置更全面的空污管理體系。下表彙整各廠區之Direct VOC Emissions (直接排放量) 。

仁寶將持續提升排放統計的準確度與涵蓋範圍,預計未來納入更多海外據點,作為中長期VOC減排目標設定與績效追蹤的重要依據。

空污管理目標

為因應全球環境標準趨嚴與ESG評比需求,仁寶將持續推動VOCs減量目標之設定與追蹤,預計2030年包含所有廠區之總體VOC排放量較2022年降低50% (基準年總量158.34公噸) ,並依地區實際情況調整減排策略:

- 短期 (2025年) 目標:控制總排放不超過118.72公噸。

- 中期 (2030年) 目標:所有廠區之排放總量較2022年總量降低50%,控制總排放於79.17公噸以下。

- 管理機制:將VOC減量目標納入各據點環境績效考核指標,與內部節能減碳計畫聯動推進。

此外,持續強化對高全球暖化潛勢值 (Global Warming Potential, GWP) 溫室氣體全氟化碳 (Perfluorocarbons, PFCs) 之管理。

計劃自2025年起,將PFCs排放調整為採用逸散量 (leakage-based) 進行計算,並使用仁寶永續雲建立完整基礎數據盤點,強化管理準確性。選擇合格檢修商,增加回收比例,同時啟動消防滅火設備替代專案,研議使用GWP值較低之替代滅火劑,以降低長期溫室氣體排放風險。

營運製程中並無使用以PFCs為主之製程氣體或冷媒,PFCs排放主要來自消防設備用途。

未來,將持續監測、管理及改善全氟化物類氣體排放情形,並將相關策略納入整體溫室氣體管理計畫與氣候轉型路徑中,以呼應國際溫室氣體減量趨勢與ESG永續要求。

廢棄物管理與源頭減量

隨著資源枯竭與環境污染問題日益嚴峻,廢棄物管理與減量已成為全球可持續發展的核心議題。廢棄物不僅占用了大量的土地資源,還會對生態環境和人類健康造成長期的負面影響。因此,企業在追求經濟效益的同時,也需要關注其產生的廢棄物對環境的影響,並積極採取減量措施。企業應從源頭思考資源使用效率與廢棄物衝擊。

對仁寶而言,推動廢棄物減量不僅有助於減少環境衝擊,更能強化營運效率、降低處理成本與實踐企業社會責任。

仁寶持續優化產品設計與製造流程,導入循環經濟思維,建立「零廢棄」文化,落實廢棄物從源頭到終端的全面管理,朝向營運與環境雙贏的永續路徑邁進。

績效追蹤測量與目標管理

仁寶已透過「仁寶永續雲 (Compal Cloud for Sustainability) 」完成總部、研發單位與全球各主要工廠廢棄物產出與處理情形之調查,建立涵蓋回收再利用、焚化、掩埋等處置方式的完整數據盤點機制。所有廢棄物均交由合規處理商妥善處置,無不明處置情形。

主要廠區依循UL 2799零廢棄標準進行管理,昆山廠區於2024年取得白金級認證,越南有兩個廠區獲得金級認證。第三方查驗亦提供資源化與最終處置方式之佐證,提升資料可信度。並逐步補充各類廢棄物處置方式之分項數據 (公噸)與比例,以作為循環經濟推動成效之衡量依據。

仁寶採用「廢棄物強度」 (每百萬營收產生之廢棄物量) 作為主要管理指標,並依據UL 2799零填埋標準進行落實。

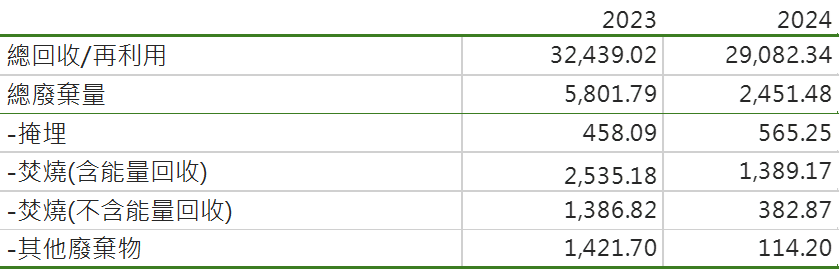

2024年各廠區廢棄物管理情形如下:

- 一般廢棄物處理方式:生產製程中產生的非危害性廢棄物、辦公區域產生的日常廢棄物,以及廠區設施維護過程中的清理與汰除物料,共2,643.8公噸,焚化(含能源回收)占 52.2 %,焚化 (不含能源回收) 12.8%,掩埋 25.7%,堆肥 9.3%。

- 有害事業廢棄物:主要來自PCB邊角料、清潔劑、廢電池、廢溶劑容器與燈管,合計900.5 公噸,占總量 25.4%。

- 製程有害廢棄物:自PCB邊角料、金屬粉末、廢油、有機溶劑與沾附廢棄物等,合計842.3 公噸,其中:回收再利用:94.11%、焚化處理(含能源回收) :5.86%、掩埋:0.03%。

所有廢棄物處置商皆為當地合格機構,2024年度無違規或罰款紀錄,符合合約與法規要求。

- 廢棄物強度成功自8.12降至3.89公噸/百萬營收。

- 掩埋率於一般事業廢棄物為25.7%,危險廢棄物為0.03%,邁向「零填埋」目標。

- 仁寶於廠內分類完成可回收資源物達25,772公噸,並由合格廠商再利用,有效降低資源誤判與浪費風險。

仁寶透過完整的廢棄物管理架構,從源頭減量、過程監控至末端循環,致力於資源最大化利用與最小環境衝擊,並持續對標國際標準,強化外部評比與利害關係人信任。

針對高風險區段如電子組裝與表面處理所產生的 PCB 邊角料、有機溶劑與重金屬廢棄物,仁寶已提升原物料選擇標準與製程改善機制,以降低危害物質使用與累積風險。

為強化資源再利用管理,仁寶建構回收再利用全流程管理制度,包含即時分類、第三方驗證與去向追蹤,確保再利用資源不形成次級污染,穩健推動循環經濟與淨零願景。

廢棄物量與處理 (公噸)

註:為強化資源管理的整體性與資訊透明度,本年度依據《永續經濟活動認定參考指引》第二版,全面檢視廢棄物分類原則,並將原先獨立統計之再利用項目納入廢棄物回收/再利用範疇,以提升環境管理決策的準確性與可追溯性。

納入再利用項目前,廢棄物回收/再利用於2023及2024年分別為1895.11、1092.88公噸。

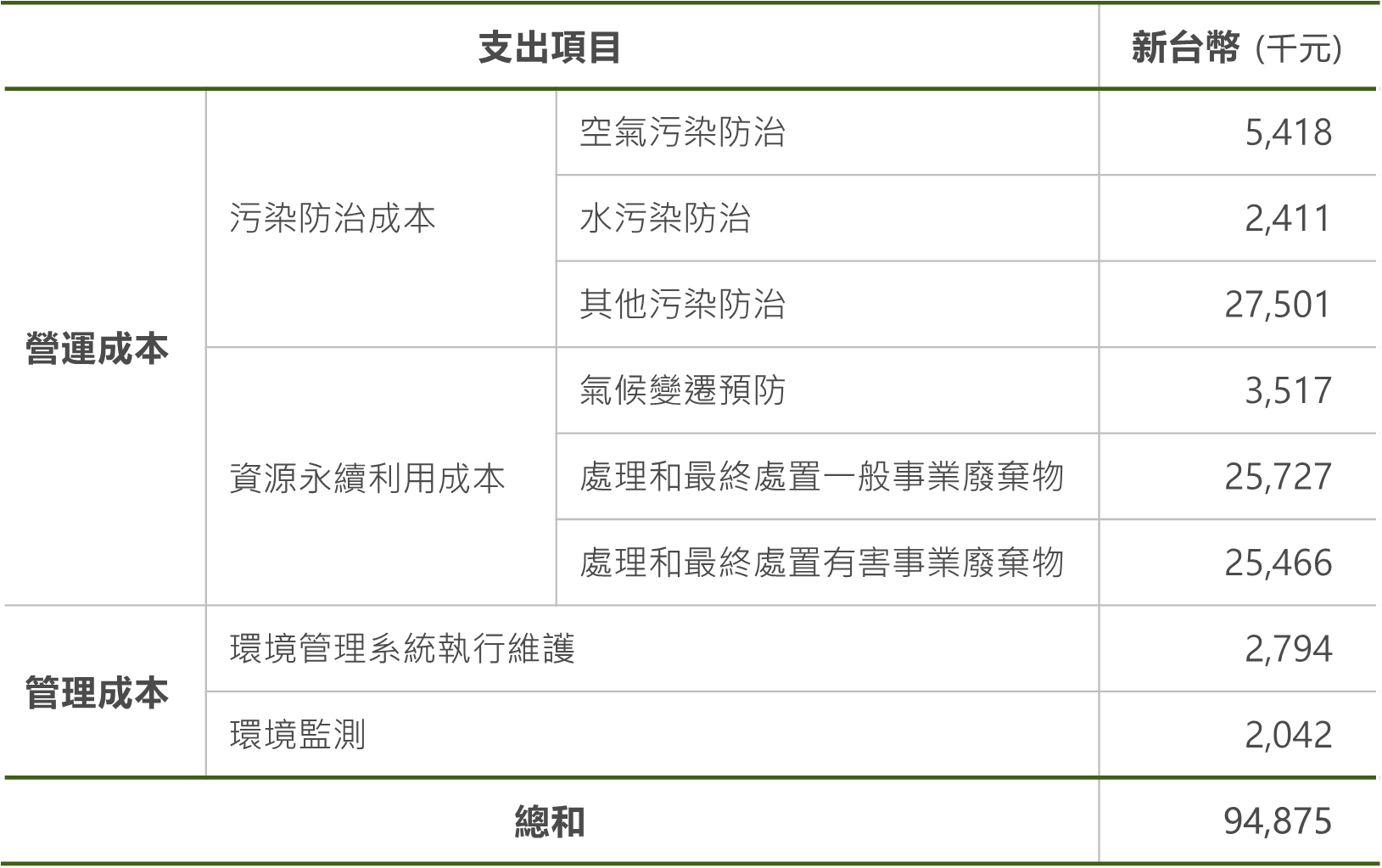

環保支出

為了保護環境善盡社會責任,節能減碳減緩氣候變遷的衝擊。2024年不含經常性日常維修支出與綠色產品,在環保項目支出總計新台幣94,875千元,真實的履行地球公民的承諾,期待實際的綠色行動帶來真正的環境效益,持續積極的從事各項環境保護工作。

持續確保所有生產據點符合法令規範,並建立完善的內外部稽核制度,驗證環保措施落實成效。2024年度,各據點無重大環保違規紀錄,顯示環境管理制度執行穩健,有效因應各地政策演變。

同步強化環安衛監測機制,定期彙整與分析各區環保法規動態,確保內部制度與作業規範保持更新,並據以修訂流程,提升整體合規韌性與應變能力。

展望未來,將持續深化綠色製造技術應用,擴大節能、節水、減排與減廢策略之實施範圍,並整合供應鏈與產品端資源效率提升作法,朝向更高標準的責任製造邁進,以實現淨零轉型與可持續經營的長遠目標。